硬質合金棒材粉末擠壓成型工藝發展現狀

20世紀80年代以來,粉末塑化體擠壓成型採用了以雙螺杆真空擠壓機為代表的連續擠壓設備,其自動化程度、工藝過程控制精度都有了大幅度的提高,並大量採用了光電子監控、電腦線上適時控制等智能化部件,從而進一步方便了操作,大大提高了成型能力。

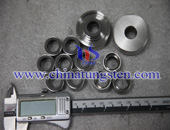

隨著新一代擠壓設備的出現與不斷發展,粉末擠壓成型工藝技術水準也不斷提高,目前己能擠出直徑為0.5~40 mm的棒材。產品有電路板微型鑽頭、電腦列印針等電子工業用精密部件,汽車聯合杆等粉末冶金產品以及傳統使用領域中的多種零部件。

美國ATM公司以 WC-Co 混合料擠壓成用於印刷電路板鑽孔的微型麻花鑽。德國 Konrad Friedrichs公司成型出了帶螺旋冷卻液孔的各種碳化物-鑽棒材,最大直徑達38 mm,鑽的品質百分比為6~15,最小晶粒可達0.5um。德國的G-Elit廠己能成型出燒結後長達2100 mm的棒材。

德國Friedrichs博士對主要用於鑽頭、立銑刀、鉸刀、列印針和絲錐的硬質合金棒材產量的快速增長作過一些有趣的統計。1998年,世界總產量己增長到6500t,其中不帶孔的為4900t,帶平行或螺旋冷卻劑孔的為1600 t,這大約為全球高速鋼棒材年需求量的5%~7%。1999年至2000年的12~15個月裏,硬質合金棒材的產量己翻番,達到13000t,更大程度地取代了高速鋼,在硬質合金產業裏佔據越來越重要的地位。

»» PDF 擴展閱讀:

硬質合金棒材成型技術

新工藝硬質合金棒材切削性能實驗研究